Линия предназначена для переработки полимерных отходов образующихся при сортировке ТБО на мусоросортировочных комплексах. На ней успешно можно перерабатывать, как плёночные отходы полимеров так, и полиэтиленовую тару: флаконы, бутылки, канистры.

Изготавливаемое и поставляемое нами оборудование позволяет получать вторичный полиэтилен высокого качества из отходов ТБО при минимальных затратах на переработку.

Возможность быстрой замены ротора моющей дробилки, позволяет в течении одного часа перейти с плёночного сырья на полиэтиленовую тару, и также обратно. На роторе для резки плёночных отходов применён « косой рез» (ласточкин хвост), а на роторе для дробления тары, применён «каскад», что позволяет применить в линии одну дробилку вместо двух (для разного типа сырья). Подача воды или моющего раствора в зону дробления, позволяет начать мойку перерабатываемого сырья ещё на стадии дробления. Экспериментальным путем мы подобрали необходимый размер отверстий сетки дробилки, и получили оптимальные размеры сегментов перерабатываемого сырья, для эффективной его отмывки в наших моющих ваннах.

Применение на выгрузке дроблёного сырья, высокоскоростного моющего шнекового транспортёра, позволяет решить сразу две задачи: это транспортировка дроблёного сырья из дробилки, в моющую ванну первого каскада интенсивной мойки, и интенсивная мойка как плёночного так и твёрдого полимерного сырья позволяющая, полностью отмыть налипшие грязь и песок, значительно уменьшая количество загрязнений попадающих в моющие ванны.

Применение в линии моющих ванн собственной конструкции, позволило применить технологию горячей интенсивной мойки в «псевдокипящем слое» агрессивными моющими растворами. Применение процесса «барбатаж кислородом воздуха» решает сразу несколько задач; создание «псевдокипящего слоя» в котором происходит отмывка сегментов сырья за счёт трения друг об друга, пузырьки воздуха проходя сквозь слой сырья дополнительно его очищают от загрязнений, и так же насыщая кислородом воздуха воду или моющий раствор, мы ускоряем процесс выпадения частиц грязи в осадок, без применения коагулянтов.

Применение в конструкции ванны грязеудаляющих шнеков позволяет увеличить время эксплуатации ванны без остановки на её мойку в 4-ре раза (при работе на полигонной плёнке ванна проработала без остановки 22 дня, за это время из нее было удалено 10,6 м/3 ила.) тем самым снижая простои оборудования на 3-4 дня в месяц.

Мы используем в наших ваннах для подогрева воды или моющего раствора, встроенный теплообменник в виде «змеевика» по которому подаётся теплоноситель. Данное инженерное решение позволило отказаться от системы фильтров моющего раствора, при его подогреве через теплообменники или встроенными тэнами. Расположение теплообменника над системой «барботажа», приводит к его постоянному очищению от грязи, исключая тепло потери.

Ванны выполнены с термоизоляцией и оснащены термокрышками, что позволило сократить на 47 % затраты на энергоносители при эксплуатации по технологии «горячей мойки.

В линии мы используем два каскада ванн, на первом каскаде, мы удаляем органические и минеральные загрязнения в моющем растворе, а на втором каскаде используя другой моющий раствор, мы уничтожаем специфические запахи коммунальных отходов.

Применение в линии ванны ополаскивателя, позволяет смыть с отмытого сырья моющий раствор и мелкодисперсную грязь, что очень сильно влияет на улучшение качества конечного продукта – вторичного полиэтилена и исключает попадание остатков моющего раствора в экструдер, исключая его химическую коррозию. Ванна ополаскиватель оснащена системой барботажа воздухом создающим «псевдокипящий слой»

Для сушки материала после мойки мы применили в нашей линии – двух каскадную пневмосушилку состоящую из двух каскадов с промежуточным бункером накопителем. Это позволяет с минимальными затратами эффективно сушить до влажности 3,5 % - 4,0 % как плёночные, так и твёрдые полимерные материалы. Промежуточный бункер накопитель термоизолирован и в него подаётся горячий воздух, когда температура окружающего воздуха понижается до +10 - +15 градусов Цельсия, что позволяет получать гарантированное качество сушки материала не зависящие от температуры окружающей среды. Это важно для производственных помещений не имеющих дорогостоящую систему отопления, и снижает себестоимость производства.

Применение в линии пласткомпактора позволяет уплотнять плёночные отходы ПВД (полиэтилена высокого давления ) до насыпной плотности 150 -180 кг/ м3 что даёт возможность применять экструдеры без загрузчиков-компараторов (такие экструдеры стоят на 12- 15 тыс $ дешевле).

Применение в линии агломератов мы рекомендуем, если морфологический состав плёночных отходов состоит в основном из ПНД и ЛП (полиэтилена низкого давления и линейного полиэтилена) так, как температура плавления у них выше чем у ПВД, то пласткомпактор не так эффективен.

В линии применена уникальная система нейтрализации стоков, позволяющая получать из хим стоков, стоки класса «хозяйственно- бытовые». Она выполнена в виде куба из нержавеющей стали, оснащена системой перетоков и, системой барботажа воздухом с помощью высоконапорной воздуходувки.

Для экономии расхода воды, и уменьшения объёмов стоков, мы применили систему повторного использования воды и моющих растворов. Моющий раствор с ванны интенсивной горячей мойки, мы подаём на моющую дробилку тем самым увеличивая эффективность мойки, и снижая ее стоимость. Горячею воду из системы охлаждения стренгов на экструдере, мы подаём на высокоскоростные моющие шнеки и в ванну ополаскиватель. (Убирая тем самым затраты на охлаждение и нагрев технологической воды, водный баланс нами рассчитан).

Предлагаемые нами экструзионные лини для получения вторичного полиэтилена, оптимальны для получения высококачественного вторичного сырья. Прежде всего это касается удельной плотности материала, и его «чистоты» от механических загрязнений. В зависимости от финансовых возможностей заказчика мы предложим оптимальную комплектность лини.

СОСТАВ ЛИНИ ИНТЕНСИВНОЙ МОЙКИ ПОЛИЭТИЛЕНА

СОРТИРОВОЧНЫЙ КОНВЕЙЕР

Сортировочный конвейер длинной от 4м до 8м, на 4-8 сортировочных постов, предназначен для предварительной сортировки полимерных отходов на перерабатываемые фракции (сортировка по цвету, виду и другим характеристикам при необходимости).

Включает в себя сам сортировочный конвейер, а также сортировочную эстакаду с постами сортировки. Включается в линию по согласованию с заказчиком. Производительность при 8 –ми сортировочных постах от 1000-1500 кг в час, в зависимости от материала сортировки

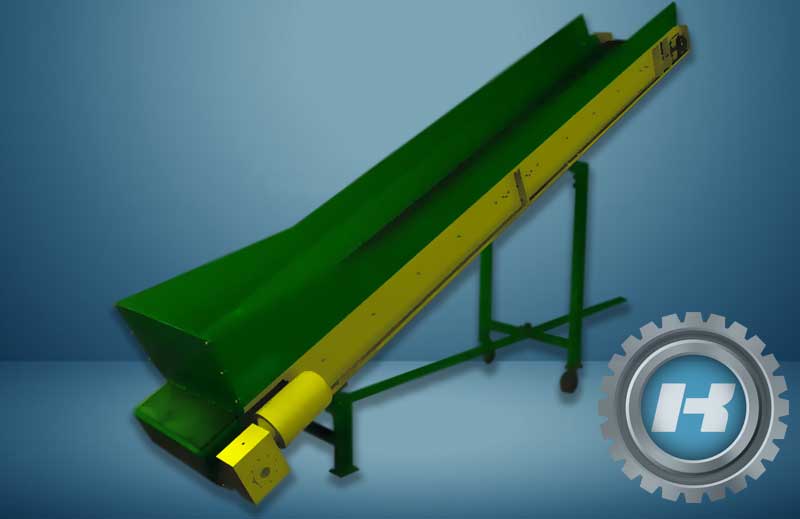

НАКЛОННЫЙ ТРАНСПОРТЁР ПОДАЧИ СЫРЬЯ В ДРОБИЛКУ

Представляет из себя конструкцию изготовленную под конкретную дробилку, шириной подающей ленты от 60 до 100см (ширина ленты зависит от ширины окна загрузки дробилки). Рабочая лента транспортёра выполнена из многослойной ленты ПВХ, с вваренными в неё шевронами высотой 30-50мм с интервалом 30-50см (зависит от перерабатываемого сырья).

Бункер накопитель, борта и рама транспортёра выполнены из нержавеющий стали(для облегчения процедуры дезинфекции и мойки с агрессивными моющими растворами изделия).

ВЫСОКОСКОРОСТНАЯ РОТОРНАЯ МОЮЩАЯ ДРОБИЛКА

В комплект поставки входит: подающий наклонный ленточный конвейер с бункером накопителем (осуществляет подачу сырья в дробилку), сама моющая дробилка, и шнековый транспортёр подачи раздробленного сырья из-под дробилки. Характеристики транспортёров и самой дробилки мы подбираем из поставленных задач заказчиком ,по переработке исходных материалов. Мощность электромоторов дробилки 37кВт, 55кВт, 70кВт.

Производительность в зависимости от мощности мотора и перерабатываемого материала от 300кг до 1200кг/ч. Все дробилки оснащены системой подачи воды (моющего раствора)

ВЫСОКОСКОРОСТНОЙ-МОЮЩИЙ-ШНЕКОВЫЙ ТРАНСПОРТЁР ПОДАЧИ СЫРЬЯ ИЗ-ПОД ДРОБИЛКИ

Представляет собой бункер накопитель, вставляемый в под сетку дробилки и выполненный под поставляемую дробилку. Диаметр шнека от 320 до 420мм. Длинна рабочего шнека от 2500 до 3500мм (эти характеристики зависят от производительности дробилки). Также предусмотрена возможность (по желанию заказчика) установки высоконапорной системы орошения водой подаваемого материала (водой или моющим раствора) для улучшения его отмывки.

Бункер накопитель, шнек, труба шнека, выполненные из нержавеющий стали (для облегчения процедуры дезинфекции и мойки с агрессивными моющими растворами изделия).

ФЛОТАЦИОННАЯ ВАННА ИНТЕНСИВНОЙ ГОРЯЧЕЙ МОЙКИ 1 КАСКАД

Ванна выполнены из в виде термоса с термо-крышкой, в ванну встроен теплообменник для поддержания постоянной температуры воды и моющего раствора, также ванна оснащена высоконапорной воздуходувкой ,системой барботажа воздухом.

Обвязка ванной позволяет подключить систему фильтрации моющего раствора. Нижняя часть ванны выполнена в виде двух перевёрнутых пирамид ,оснащённых шнековыми грязеудолителями. Данная функция необходима при работе с сильно загрязнённым сырьём.

В процессе мойки органические загрязнения, песок, земля, оседают на дно ванны и удаляются шнеками из ванны, что увеличивает продолжительность использования моющего раствора и сокращает число остановок линии для мытья ванны. Мойка сырья в ванне происходит за счёт подачи воздуха в систему барботажа и псевдокипящего слоя. Моющиеся сырьё перемещается в сторону выгрузки из ванны рамочными перемешивателями. Время пребывания сырья в ванне зависит от его загрязнённости, и регулируется скоростью вращения рамочных перемешивателей. Ванна оснащена шнековым выгружателем сырья.

Наличие теплообменника, а также термокрышки, позволяет поддерживать для эффективной мойки температуру воды или моющего раствора. Сама ванна, встроенный теплообменник, система барботажа воздухом, шнеки, рамочные перемешиватели и каркас термокрышки изготавливаются из нержавеющий стали. Это позволяет применять для отмывки сырья горячие химически агрессивные моющие растворы. Каркас термокрышки заполняется сотовым поликарбонатом.

ФЛОТАЦИОННАЯ ВАННА ИНТЕНСИВНОЙ ГОРЯЧЕЙ МОЙКИ 2 КАСКАД

Ванна выполнены из в виде термоса с термо-крышкой, в ванну встроен теплообменник для поддержание постоянной температуры воды и моющего раствора, также ванна оснащена высоконапорной воздуходувкой, системой барботажа воздухом. Обвязка ванны позволяет подключить систему фильтрации моющего раствора.

Нижняя часть ванны выполнена в виде двух перевёрнутых пирамид, оснащённых шнековыми грязеудолителями. Данная функция необходима при работе с сильно загрязнённым сырьём.

В процессе мойки органические загрязнения, песок, земля, оседают на дно ванны и удаляются шнеками из ванны , что увеличивает продолжительность использования моющего раствора и сокращает число остановок линии для мытья ванны. Мойка сырья в ванне происходит за счёт подачи воздуха в систему барботажа и создания псевдокипящего слоя. Моющиеся сырьё перемещается в сторону выгрузки из ванны рамочными перемешивателями. Время пребывания сырья в ванне зависит от его загрязнённости и регулируется скоростью вращения рамочных перемешивателей. Ванна оснащена шнековым выгружателем сырья.

Наличие теплообменника, а также термокрышки позволяет поддерживать для эффективной мойки температуру воды или моющего раствора. Сама ванна, встроенный теплообменник, система барботажа воздухом, шнеки, рамочные перемешиватели и каркас термокрышки изготавливаются из нержавеющий стали. Это позволяет применять для отмывки сырья горячие химически агрессивные моющие растворы. Каркас термокрышки заполняется сотовым поликарбонатом.

ВАННА ОПОЛАСКИВАТЕЛЬ

Ванна ополаскиватель изготовлена из нержавеющей стали , оснащена высоконапорной воздуходувкой и системой барботажа воздухом , а также рамочными перемешивателями (проталкивателями) сырья, и шнеком выгрузки помытого сырья. Ванна предназначена для смывания остатков моющего раствора, перед подачей его на сушку.

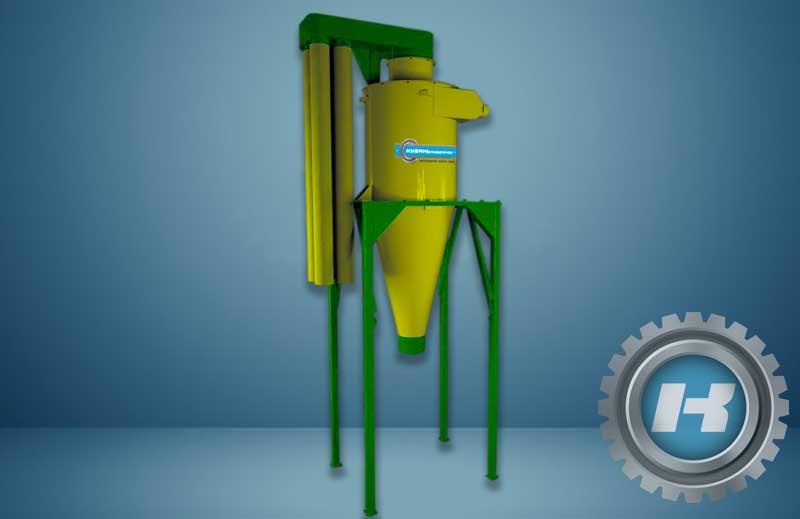

ДВУХКАСКАДНАЯ ПНЕВМОСУШИЛКА

Двух каскадная пневмосушилка представляет из себя два центробежных вентилятора первого каскада, промежуточный бункер накопитель (по согласованию заказчиком может быть выполнен с термоизоляцией и подачей горячего воздуха в него, это необходимо для улучшения качества сушки сырья в осенне-зимний период), два центробежных вентилятора второго каскада, система продукта проводов.

Принцип работы: отжатое полимерное сырьё по продуктопроводу засасывается в первый вентилятор первого каскада, где за счёт центробежных сил через сито улитки вентилятора происходит первичное удаление влаги, дальше сырьё по продуктопроводу попадает во второй центробежный вентилятор первого каскада, где происходит дальнейшие удаление влаги через сито улитки вентилятора, дальше сырьё по продуктопроводу попадает в промежуточный бункер накопитель (циклонного типа), из промежуточного накопителя по продуктопроводу сырьё попадает на второй каскад вентиляторов центробежного типа, где происходит его окончательная сушка. Мощность двигателей вентиляторов от 7,5 до 11 кВт. Диаметр улитки вентиляторов от 400 до 600 мм. Ширина улитки от 200 до 350 мм. Диаметр продуктопроводов, входных и выходных отверстий вентиляторов 200 мм. Улитки, рабочие колёса и рамы вентиляторов, изготовлены из нержавеющей стали. Производительность двух каскадной пневмосушилки от 300 до 600 кг/ч и зависит от характеристик вентиляторов, а также температуры окружающий среды.

Поэтому мы рекомендуем промежуточный бункер накопитель с термоизоляцией и подключённым к нему воздухонагревателем, мощностью от 24 до 50 кВт. Продуктопроводы могут быть выполнены из полимерных, или по согласованию с заказчиком, из нержавеющих труб.

СТАНЦИЯ ПРИГОТОВЛЕНИЯ МОЮЩИХ РАСТВОРОВ

Станция приготовления моющих растворов представляет из себя термоизолированную емкость цилиндрической формы со встроенным теплообменником.

Сверху емкости на крышке устанавливается мотор редуктор, приводящий в действие якорную мешалку. Объем емкости от 0,8 до 1,5 м/ куб. Так же в комплект поставки входит дозирующее устройство штангового типа с диффузорами.

Принцип работы: при понижении уровня моющего раствора в ванне ниже необходимого, происходит автоматическая подача необходимого количества раствора, для достижения рабочего уровня концентрации моющего раствора. Наличие встроенного теплообменника позволяет разогревать раствор до необходимой температуры ,для того чтобы не происходило выпадение в осадок, растворенных в нем химикатов.

Изделия изготавливаются из химически стойкой нержавеющей стали, что позволяет работать с высококонцентрированными горячими растворами с ph от 1 до 18 (с щелочами, кислотами и другим).

СИСТЕМА АВТОНОМНОГО ТЕПЛОСНАБЖЕНИЯ

Представляет собой водогрейные агрегаты (котлы или парогенераторы), предназначенные для обеспечения линии горячей водой, необходимы для осуществления технологического процесса. Могут быть поставлены в электрическом, газовом, жидко-топливном исполнении.

В неё интегрирована система охлаждения экструзионой линии.

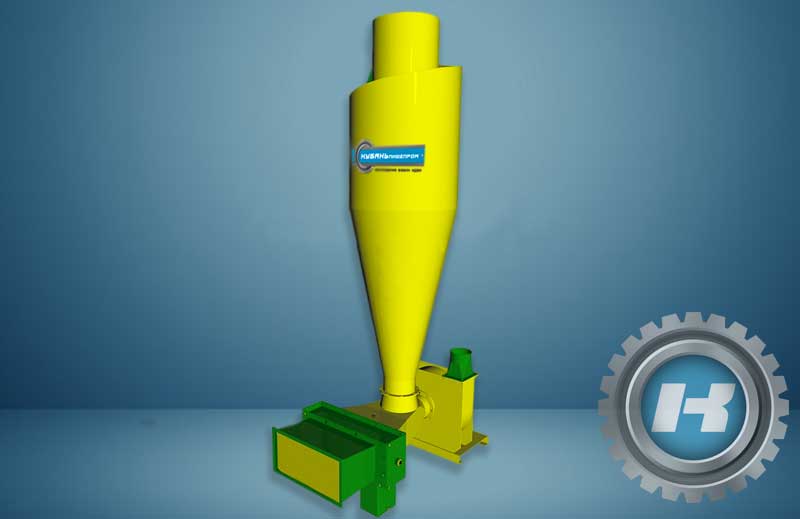

БУНКЕР НАКОПИТЕЛЬ СУХОГО СЫРЬЯ

Бункер накопитель сухого сырья выполнен в виде циклона и установлен на раме. Применяется для сбора высушенного полимерного сырья после двухкаскадной пневмосушилки. Сырье из бункера накопителя попадает либо в «биг-бэг» для дальнейшего складирования, либо транспортёром подается в пласткомпактор для получения конечного продукта- капсулята.

Если в линии применяются агломераторы периодического действия, то сырье попадает в «биг-бэг» или иную тару с последующей подачей его на агломерацию.

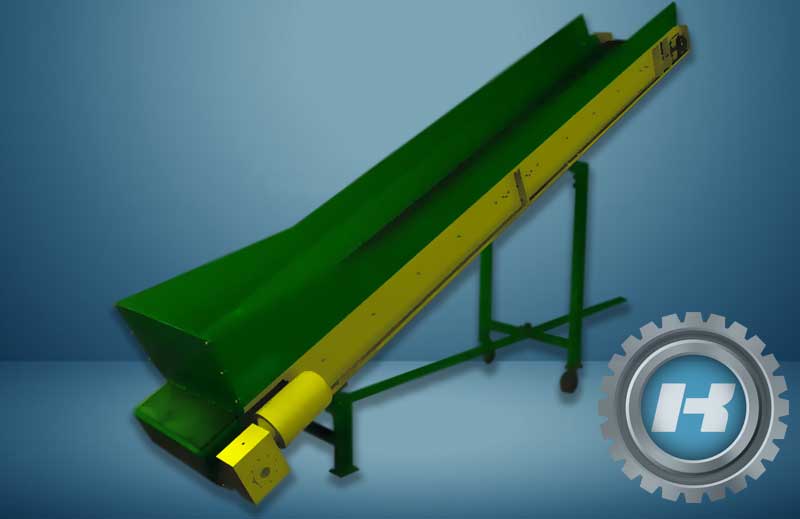

НАКЛОННЫЙ ТРАНСПОРТЁР ПОДАЧИ СЫРЬЯ

Представляет из себя конструкцию изготовленную под конкретную модель пласткомпактора, шириной подающей ленты от 60 до 100см (ширина ленты зависит от диаметра загрузочной воронки). Рабочая лента транспортёра выполнена из многослойной ленты ПВХ, с вваренными в неё шевронами высотой 30-50мм с интервалом 30-50см (зависит от перерабатываемого сырья).

Бункер накопитель, борта и рама транспортёра выполнены из нержавеющий стали(для облегчения процедуры дезинфекции и мойки с агрессивными моющими растворами изделия).

ПЛАСТКОМПАКТОР

При работе на ПВД отходах, отходах полипропилена мы рекомендуем для уменьшения энергозатрат, применять пласткомпакторы непрерывного действия для получения капсул с остаточной влажностью 3-5%.

Пласткомпактор представляет из себя матрицу толщиной 30-100 мм, диаметром 400-500 мм, с отверстиями в ней в 6-10 мм.

По матрице непрерывно перемещаются три рабочих колеса закрепленных на валу. Зазор между колесами и матрицей 10-15 микрон.

Сырье через загруженную воронку подается сверху на рабочие колеса ,где за счет силы трения происходит его нагрев и продавливание через отверстия в матрице. Снизу матрицы вращающимся ножом происходит срезание продавленного материала с образованием капсул.

По согласованию с заказчиком матрица может быть выполнена со встроенными электронагревателями для повышения эффективности капсулирования.

Мощность встроенных патронных нагревателей от 10 до 20 кВт. Мощность электродвигателя пласткомпактора от 37 до 55 кВт. Характеристики пласткомпактора определяются исходя из желаемой производительности и входящей влажности сырья.

При работе на тугоплавких полимерных отходах в виде ПНД отходов, отходов линейного полиэтилена мы рекомендуем применение агломераторов, т.к. рабочая температура в них выше нежели в пласткомпакторе. Также пласткомпактор может быть применен в схеме с агломератором и установлен непосредственно перед ним. Это приведет к увеличению производительности агломераторов и увеличению насыпной плотности агломерата, что позволит более эффективно использовать экструдеры, перерабатывающие агломерат.

АГЛОМЕРАТОР

Агломератор применяется в линии либо как замена пласткомпактору, либо как дополнение к нему. Агломератор позволяет перерабатывать в агломерат все виды полимерных отходов, но является более энергоемким оборудованием.

Но при переработке отходов полиэтилена низкого давления, линейного полиэтилена, он является не заменимым для получения агломерата, в связи с более высокой температурой плавления данных материалов. Мощность двигателя агломераторов предлагаемых к поставке от 37 до 90 кВт. Объем бака агломератора от 150 до 800 л. Производительность зависит от мощности двигателя и влажности перерабатываемого материла, колеблется от 100 до 300 кг/ ч на отходах ПНД и линейного полиэтилена.

СИСТЕМА НЕЙТРАЛИЗАЦИИ СТОКОВ

Представляет из себя ёмкость изготовленную и нержавеющий стали, оснащённую высоконапорной воздуходувкой и системой барботажа воздухом. Предназначена для нейтрализации стоков при применении моющих растворов, позволяет на выходе получить нейтральные стоки ,относящиеся к хоз- бытовым, позволяющие сбросить их в канализацию.

Производительность от 3 до 5 м3/ч. Зависит от производительности линии

ПОТРЕБЛЕНИЕ ЭЛЕКТРОЭНЕРГИИ | ||

|---|---|---|

| 1 | Наклонный транспортёр подачи сырья в дробилку | 1.5 кВт |

| 2 | Дробилка моющая | 45 кВт |

| 3 | Высокоскоростной моющий шнековый транспортёр | 5.5 кВт |

| 4 | Ванна интенсивной горячей мойки (1 каскад) | 7.9 кВт |

| 5 | Ванна интенсивной горячей мойки (2 каскад) | 7.9 кВт |

| 6 | Ванна ополаскиватель | 7.9 кВт |

| 7 | Высокоскоростной моющий шнековый транспортёр | 5.5 кВт |

| 8 | Станция приготовления моющего раствора (1 каскад) | 2.6 кВт |

| 9 | Станция приготовления моющего раствора (2 каскад) | 2.6 кВт |

| 10 | Двух каскадная пневмо сушка (без нагревателей) | 44 кВт |

| 11 | Наклонный транспортёр подачи сырья в пласткомпактор | 1.5 кВт |

| 12 | Пласткомпактор | 55 кВт |

| 13 | Неитрализатор стоков | 3.5 кВт |

| 14 | Водооборотная система | 3.0 кВт |

| Итого номинальная мощность | 256.4 кВт (реальная 180 кВт) | |

ВОДОПОТРЕБЛЕНИЕ ПРИ ПЕРЕРАБОТКЕ 500 КГ/ЧАС | ||

|---|---|---|

| 1 | Дробилка моющая | 0,5 м3/час. |

| 2 | Высокоскоростной моющий шнековый транспортёр | 0,5 м3/час. |

| 3 | Ванна интенсивной горячей мойки (1 каскад) | 0,5 м3/час. |

| 4 | Ванна интенсивной горячей мойки (2 каскад) | 0,5 м3/час. |

| 5 | Ванна ополаскиватель | 0,5 м3/час. |

| 6 | Высокоскоростной моющий шнековый транспортёр | 0,5 м3/час. |

| Циркуляция воды и моющих растворов позволяет направить перелив воды и моющих растворов с ванн на дробилку и моющие шнеки, и уже с дробилки и шнеков отработанные растворы сбрасываются в нетрализатор стоков. | ||

| 1 | Дробилка моющая | 0,5 м3/час. |

| 2 | Высокоскоростной моющий шнековый транспортёр | 0,5 м3/час. |

| 3 | Высокоскоростной моющий шнековый транспортёр | 0,5 м3/час. |

| Итого: | 0,5 м3/час. | |

В состав линии входит: